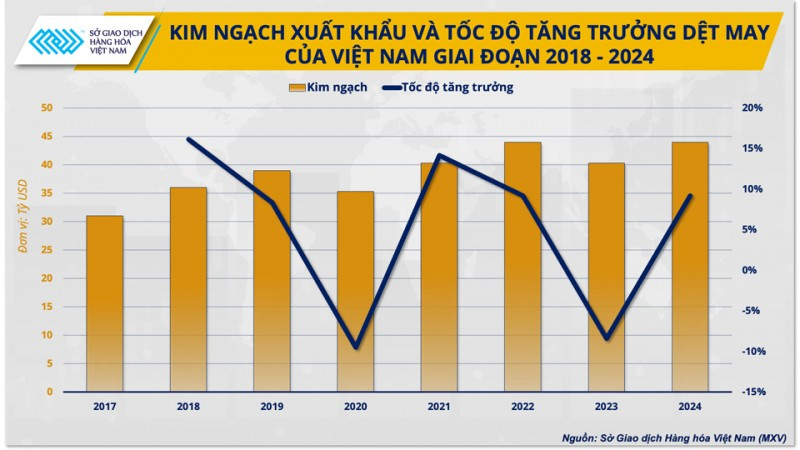

Ngành dệt may Việt Nam hiện đang đứng thứ 3 thế giới về kim ngạch xuất khẩu với trên 40 tỷ USD/năm, đóng vai trò chiến lược trong nền kinh tế quốc gia và chuỗi cung ứng toàn cầu. Tuy nhiên, ngành đang phải đối mặt với áp lực ngày càng tăng về giảm phát thải khí nhà kính trong bối cảnh các thị trường quốc tế, đặc biệt từ EU và Mỹ, áp dụng các tiêu chuẩn bền vững nghiêm ngặt. Bài viết phân tích tổng quan về hiện trạng phát thải của ngành, các áp lực từ thị trường và chính sách, đồng thời đề xuất giải pháp công nghệ và chiến lược để biến thách thức thành cơ hội phát triển bền vững.

Hiện trạng Phát thải GHG trong Ngành Dệt May Việt Nam

Ngành dệt may Việt Nam đóng góp khoảng 5 triệu tấn CO₂/năm, tương đương 2,5% tổng phát thải quốc gia. Phân tích cấu trúc phát thải theo các phạm vi:

- Scope 1 (Phát thải trực tiếp):

- Đốt nhiên liệu hóa thạch tại nhà máy (than, dầu DO/FO) cho lò hơi, máy phát điện chiếm 35-40% tổng phát thải

- Khí thải từ quá trình xử lý hóa chất trong nhuộm vải (N₂O và CH₄) chiếm 8-12%

- Scope 2 (Phát thải gián tiếp):

- Tiêu thụ điện năng từ lưới điện quốc gia (phụ thuộc vào tỷ lệ nhiệt điện than 34,8%) đóng góp 25-30% tổng phát thải

- Scope 3 (Phát thải toàn chuỗi):

- Sản xuất nguyên liệu thô (bông, polyester): 15-20%

- Vận chuyển quốc tế bằng đường biển: 5-7%

- Sử dụng và thải bỏ sản phẩm (giặt, sấy, phân hủy): 10-15%

Đáng chú ý, giai đoạn “ướt” (nhuộm, giặt) chiếm tới 65-70% lượng phát thải trực tiếp do tiêu thụ 100-150 lít nước/kg vải, cho thấy tiềm năng lớn trong việc cắt giảm phát thải thông qua đổi mới công nghệ nhuộm và xử lý nước thải.

Phân tích các Áp lực Giảm Phát thải

Áp lực từ Thị trường Quốc tế

Các nhãn hàng thời trang toàn cầu đang đặt ra yêu cầu ngày càng khắt khe về giảm phát thải đối với chuỗi cung ứng:

- H&M: Yêu cầu 100% vật liệu tái chế hoặc bền vững vào 2030, áp dụng tiêu chuẩn HIGG Index cho 85% nhà cung cấp Việt Nam

- Nike: Đòi hỏi giảm 30% carbon footprint/đơn vị sản phẩm vào 2025, yêu cầu sử dụng 50% năng lượng tái tạo tại xưởng may

- Adidas: Triển khai chương trình “Clean Dye” yêu cầu giảm 50% hóa chất độc hại và 40% nước sử dụng trong nhuộm

Ngoài ra, 72% đơn hàng từ EU hiện đang yêu cầu có chứng nhận GOTS (Global Organic Textile Standard) hoặc Oeko-Tex 100, đặt ra thách thức lớn cho doanh nghiệp vừa và nhỏ Việt Nam.

Áp lực từ Chính sách

Trong nước:

- Nghị định 06/2022/ND-CP: Bắt buộc 294 doanh nghiệp dệt may phải thực hiện kiểm kê phát thải GHG hàng năm từ 2023

- Quyết định 1643/QĐ-TTg: Mục tiêu 100% cơ sở dệt nhuộm áp dụng công nghệ xử lý nước thải tiên tiến vào 2030

Quốc tế:

- EVFTA: Điều 13.4 yêu cầu tuân thủ Công ước ILO và Thỏa thuận Paris về biến đổi khí hậu

- CBAM (Cơ chế Điều chỉnh Biên giới Carbon của EU): Dự báo sẽ mở rộng sang nguyên liệu dệt (bông, sợi tổng hợp) từ 2030, ảnh hưởng gián tiếp qua giá nguyên liệu nhập khẩu

Áp lực từ Người tiêu dùng & Xu hướng bền vững

Xu hướng tiêu dùng đang chuyển mạnh sang ưu tiên sản phẩm bền vững với môi trường:

- 68% người tiêu dùng EU sẵn sàng trả thêm 15-20% cho sản phẩm có chứng nhận carbon neutral

- Nhu cầu về sợi tái chế (Recycled PET) đã tăng trưởng 300% trong giai đoạn 2022-2025

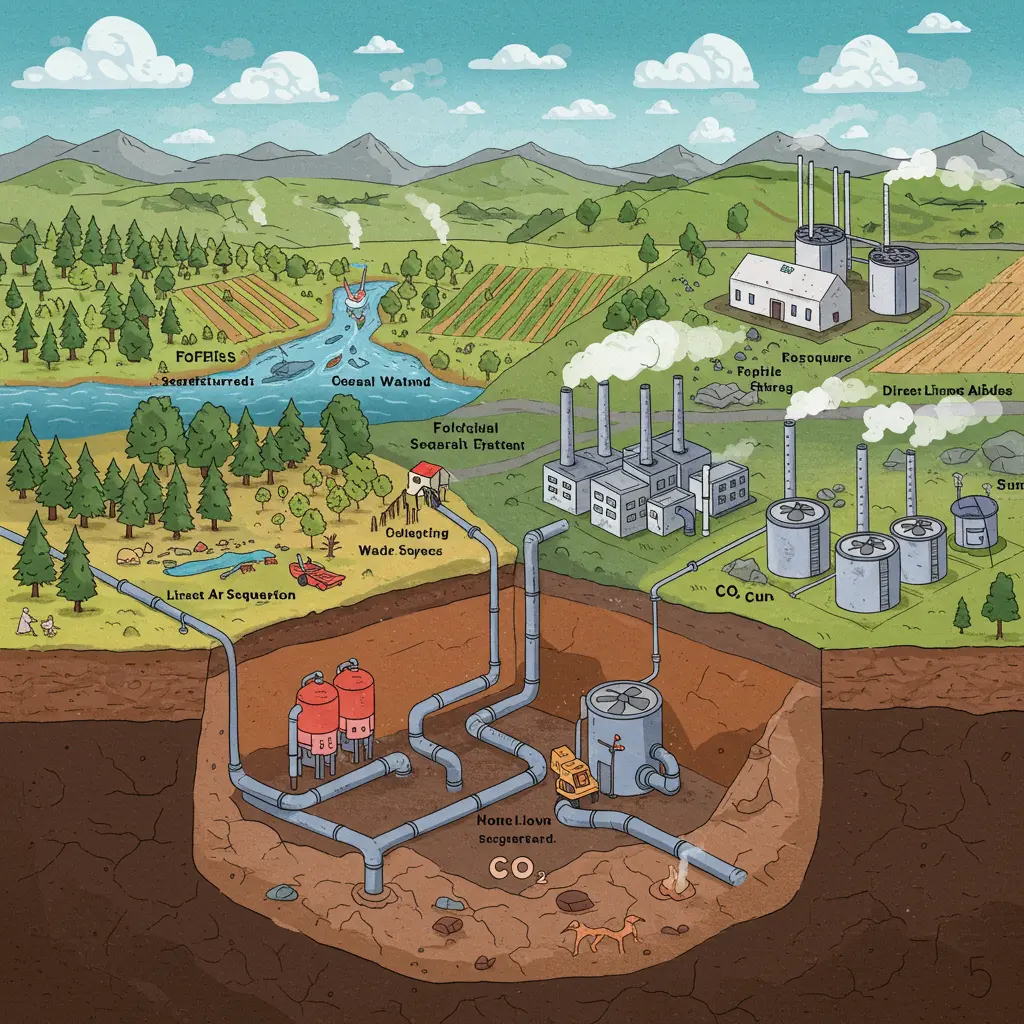

Các Giải pháp và Công nghệ Giảm phát thải Tiềm năng

Tối ưu hóa Năng lượng

Chuyển đổi nguồn năng lượng đang là giải pháp được ưu tiên hàng đầu:

- Thay thế lò hơi đốt than:

- Công nghệ lò hơi tầng sôi tuần hoàn (CFB) giảm 40% lượng than tiêu thụ

- Sử dụng biomass từ trấu, mùn cưa có thể giảm 1,2 tấn CO₂/giờ vận hành

- Điện mặt trời áp mái:

- Dự án 50MWp tại Tập đoàn Thành Công (Đồng Nai) đáp ứng 30% nhu cầu điện

- Ước tính giảm 35.000 tấn CO₂/năm cho nhà máy quy mô 5.000 công nhân

Quản lý Nước và Hóa chất bền vững

Công nghệ mới trong lĩnh vực nhuộm và xử lý nước đang được thử nghiệm:

- Hệ thống nhuộm không nước:

- Công nghệ DyeCoo (Supercritical CO₂) tiết kiệm 90% nước, 50% năng lượng

- Vinatex đã triển khai thí điểm (2024) với công suất 10 tấn vải/ngày

- Tái sử dụng nước:

- Hệ thống MBR (Membrane Bio-Reactor) tại Vinatex-ID xử lý 12.000 m³/ngày, tái sử dụng được 65% nước thải

Sử dụng Vật liệu Xanh & Tái chế

Đa dạng hóa nguyên liệu thân thiện với môi trường:

- Sợi tái chế:

- Sợi từ vỏ cà phê (Coffee Yarn) của Faslink giảm 30% phát thải so với polyester truyền thống

- Sợi Seacell (từ tảo biển) giảm 45% carbon footprint

- Bông hữu cơ:

- Dự án tại Ninh Thuận trồng 500ha bông hữu cơ, giảm 60% thuốc trừ sâu

Kinh tế Tuần hoàn trong Dệt may

Mô hình kinh tế tuần hoàn đang được áp dụng qua các sáng kiến:

- Thu gom và tái chế chất thải dệt may (cắt thừa, hàng lỗi)

- Phát triển các dòng sản phẩm từ sợi tái chế (Recycled PET) từ 6 triệu chai nhựa/năm

- Ứng dụng thiết kế bền vững (sustainable design) giảm thiểu chất thải trong sản xuất

Ví dụ Thực tiễn tại Việt Nam

Case Study: Vinatex-ID (Hưng Yên)

Giải pháp áp dụng:

- Đầu tư 15 triệu USD cho hệ thống xử lý nước thải MBR kết hợp công nghệ ozone

- Lắp đặt 5MW điện mặt trời áp mái

Kết quả đạt được:

- Giảm 12.000 tấn CO₂/năm (2024)

- Đạt chứng chỉ LEED Gold cho nhà máy xanh

- Giảm chi phí năng lượng 18% so với trước khi áp dụng

Case Study: Công ty Dệt May Thành Công

Sáng kiến:

- Thay thế 80% thiết bị bằng máy dệt không thoi (Air Jet) tiết kiệm 40% điện

- Sử dụng sợi Recycled PET từ 6 triệu chai nhựa/năm

Hiệu quả:

- Giảm 25% phát thải Scope 1+2 (2023 so với 2020)

- Trở thành nhà cung cấp đạt tiêu chuẩn GRS (Global Recycled Standard) cho các thương hiệu quốc tế

Thách thức và Cơ hội

Thách thức

Rào cản tài chính:

- Chi phí đầu tư hệ thống xử lý nước thải tiên tiến: 2-5 triệu USD/doanh nghiệp

- Lãi suất vay xanh: 8-10%/năm, cao hơn 2-3% so với vay thương mại thông thường

Hạn chế công nghệ:

- 65% doanh nghiệp SMEs sử dụng thiết bị dệt nhuộm có tuổi đời >15 năm

- Thiếu chuyên gia kỹ thuật về LCA (Life Cycle Assessment): Chỉ 12% doanh nghiệp có đội ngũ chuyên trách

Vấn đề quy mô:

- 80% doanh nghiệp dệt may là SMEs, khó tiếp cận tín dụng xanh

- Chi phí chứng nhận xanh (GOTS, Oeko-Tex): 15.000-50.000 USD/doanh nghiệp/năm

Cơ hội

Nâng cao năng lực cạnh tranh:

- Thâm nhập thị trường cao cấp tại EU, Mỹ với biên lợi nhuận cao hơn 15-20%

- Giảm chi phí vận hành dài hạn (điện, nước, xử lý chất thải)

Thu hút đầu tư xanh:

- Tiếp cận nguồn vốn ESG và các quỹ đầu tư xanh (GCF, GEF)

- Hợp tác công nghệ với đối tác quốc tế (GIZ, Lenzing, Toray)

Chuyển dịch cơ cấu ngành:

- Chuyển từ CMT (Cắt-May-Đóng gói) sang mô hình ODM (Thiết kế-Sản xuất) với giá trị gia tăng cao hơn

- Phát triển các trung tâm R&D về vật liệu bền vững tại Việt Nam

Kết luận

Áp lực giảm phát thải khí nhà kính đang trở thành động lực tái cấu trúc ngành dệt may Việt Nam theo hướng bền vững. Thành công của các mô hình tiên phong như Vinatex-ID và Thành Công cho thấy tiềm năng to lớn của chuyển đổi xanh khi được triển khai bài bản. Tuy nhiên, để nhân rộng mô hình này đòi hỏi sự kết hợp giữa chính sách hỗ trợ từ nhà nước, nỗ lực đổi mới của doanh nghiệp và hợp tác quốc tế.

Doanh nghiệp dệt may Việt Nam cần coi việc giảm phát thải không chỉ là “chi phí tuân thủ” mà là cơ hội tái định vị trong chuỗi giá trị toàn cầu. Áp dụng mô hình 5 cấp độ xanh hóa APEC, từ Cam kết (Green Commitment) đến Văn hóa Xanh (Green Culture) sẽ giúp doanh nghiệp chuyển đổi toàn diện và bền vững.

Với lộ trình rõ ràng và đầu tư chiến lược, ngành dệt may Việt Nam có thể vượt qua thách thức, đáp ứng các tiêu chuẩn quốc tế và tiến đến mục tiêu Net Zero vào năm 2050, đồng thời nâng cao vị thế trong chuỗi cung ứng thời trang toàn cầu.