Việt Nam đang đối mặt với thách thức kép: duy trì tốc độ tăng trưởng kinh tế 6-7%/năm, đồng thời phải cắt giảm 72,3 triệu tấn CO₂e từ các ngành công nghiệp chính để đạt mục tiêu Net Zero 2050. Khi áp lực từ thị trường quốc tế và khung pháp lý trong nước ngày càng tăng, doanh nghiệp Việt Nam cần tìm kiếm các giải pháp giảm phát thải khí nhà kính vừa hiệu quả về mặt môi trường, vừa khả thi về mặt kinh tế.

Bài viết này tổng hợp các giải pháp giảm phát thải có tính ứng dụng cao cho doanh nghiệp Việt Nam thuộc nhiều ngành nghề khác nhau, từ những công nghệ đã được chứng minh đến các xu hướng mới nổi, giúp doanh nghiệp chủ động xây dựng lộ trình giảm carbon phù hợp với điều kiện và nguồn lực của mình.

Giải pháp về Năng lượng Hiệu quả

Năng lượng hiệu quả là “quả trái thấp” đầu tiên mà doanh nghiệp nên hái trong hành trình giảm phát thải, với chi phí đầu tư hợp lý và thời gian hoàn vốn nhanh.

Tối ưu hóa hệ thống

Công nghệ chiếu sáng thông minh sử dụng đèn LED kết hợp cảm biến chuyển động và IoT có thể giúp giảm 40-60% điện năng tiêu thụ cho chiếu sáng. Tập đoàn Dệt may Việt Nam (Vinatex) đã áp dụng giải pháp này tại 12 nhà máy, tiết kiệm được 28 tỷ đồng/năm với thời gian hoàn vốn chỉ 2,3 năm.

Biến tần điều khiển tốc độ (VFD) cho động cơ điện công suất lớn giúp giảm 15-30% năng lượng tiêu thụ. Công ty Xi măng Vicem Hải Phòng đã lắp đặt hệ thống này cho máy nghiền liệu, cắt giảm được 1,2 triệu kWh/năm, tương đương 960 tấn CO₂e.

Hệ thống HVAC tiết kiệm năng lượng sử dụng công nghệ inverter và kiểm soát thông minh có thể giảm đến 25% điện năng tiêu thụ. Đặc biệt hiệu quả trong các tòa nhà văn phòng, khách sạn và khu vực sản xuất cần điều hòa không khí.

Quản lý năng lượng

Hệ thống quản lý năng lượng theo ISO 50001 giúp doanh nghiệp xây dựng quy trình giám sát và cải tiến liên tục. Theo EVN, các doanh nghiệp áp dụng ISO 50001 có thể tiết kiệm từ 5-15% chi phí năng lượng trong năm đầu tiên mà không cần đầu tư lớn về thiết bị.

Hệ thống giám sát năng lượng thời gian thực sử dụng IoT và phân tích dữ liệu giúp phát hiện thất thoát và tối ưu hóa sử dụng. Các công cụ như Energy Management System (EMS) đang được nhiều doanh nghiệp Việt Nam triển khai với chi phí đầu tư từ 300-500 triệu đồng và thời gian hoàn vốn khoảng 1,5-2 năm.

Thu hồi nhiệt thải

Công nghệ Organic Rankine Cycle (ORC) tận dụng nhiệt thải ở nhiệt độ trung bình (150-400°C) để phát điện. Nhà máy Thép Hòa Phát Dung Quất đã thu hồi được 45 MW điện từ nhiệt thải lò cao, đáp ứng 18% nhu cầu điện nội bộ và giảm 112.000 tấn CO₂e/năm.

Hệ thống thu hồi nhiệt từ nước thải đặc biệt hiệu quả trong ngành dệt nhuộm. Nhà máy Dệt Nam Định đã tái sử dụng nhiệt cho lò hơi, tiết kiệm 14 tỷ đồng/năm chi phí năng lượng.

Giải pháp về Năng lượng Tái tạo

Chuyển đổi sang năng lượng tái tạo là bước đi quan trọng giúp doanh nghiệp cắt giảm phát thải Scope 2 (phát thải gián tiếp từ mua điện), đồng thời đáp ứng yêu cầu từ khách hàng và nhà đầu tư quốc tế.

Điện mặt trời áp mái

Hệ thống điện mặt trời áp mái đang trở thành giải pháp phổ biến tại Việt Nam nhờ chi phí lắp đặt giảm nhanh và lợi ích kép về môi trường và kinh tế. Giải pháp Solar Z đã cung cấp hệ thống 1 MWp cho khu công nghiệp Amata (Đồng Nai), sản xuất 1,4 GWh/năm, giảm 1.120 tấn CO₂e với thời gian hoàn vốn 5-7 năm.

Doanh nghiệp có thể lựa chọn mô hình OPEX (nhà đầu tư bỏ vốn và bán điện cho doanh nghiệp với giá thấp hơn EVN) hoặc CAPEX (doanh nghiệp tự đầu tư và sở hữu hệ thống).

Hợp đồng mua bán điện trực tiếp (DPPA)

Cơ chế DPPA cho phép doanh nghiệp mua điện trực tiếp từ nhà sản xuất năng lượng tái tạo, đang được thí điểm tại Việt Nam từ 2023. 60 doanh nghiệp hàng đầu đang hợp tác phát triển lưới điện tái tạo với mục tiêu 100% vào năm 2050.

Mô hình này đặc biệt phù hợp với các tập đoàn lớn có cam kết RE100 (sử dụng 100% năng lượng tái tạo) và cần đảm bảo nguồn cung ổn định dài hạn.

Sử dụng năng lượng sinh khối

Lò hơi sinh khối sử dụng phụ phẩm nông nghiệp là giải pháp phù hợp với các nhà máy có nhu cầu nhiệt lớn. Nhà máy Đường Bourbon Tây Ninh đốt 500.000 tấn bã mía/năm, sản xuất 320 GWh điện, thay thế 30% nhu cầu than nhập khẩu, giảm 280.000 tấn CO₂e.

Ngành mía đường, gỗ, chế biến thực phẩm có thể tận dụng phụ phẩm (bã mía, mùn cưa, vỏ trấu) làm nhiên liệu sinh khối, vừa giảm chi phí xử lý chất thải vừa tiết kiệm chi phí năng lượng.

Tối ưu hóa Quy trình và Nguyên vật liệu

Thay đổi công nghệ sản xuất

Sản xuất sạch hơn (Cleaner Production) áp dụng tại 300 cơ sở dệt nhuộm đã giúp giảm 20-35% nước và 15-25% hóa chất. Công ty Dệt Thành Công (TCM) tiết kiệm được 14 tỷ đồng/năm nhờ tái sử dụng nước thải.

Công nghệ nhuộm không nước (DyeCoo) giảm 90% nước và 50% năng lượng, đang được áp dụng thí điểm tại Tập đoàn May 10. Công nghệ này dùng CO₂ siêu tới hạn thay thế nước trong quá trình nhuộm vải.

Sử dụng nguyên liệu thay thế trong sản xuất xi măng: Vicem Hà Tiên thay thế 30% clinker bằng xỉ lò cao, giảm 850.000 tấn CO₂e/năm.

Sử dụng nguyên liệu bền vững, tái chế

Nhựa tái chế (PCR) đang được TH true MILK triển khai cho chai sản phẩm với tỷ lệ 30% nguyên liệu tái chế, cắt giảm 12.000 tấn nhựa nguyên sinh/năm, tương đương 38.400 tấn CO₂e.

Vật liệu sinh học thay thế nhựa đang được áp dụng trong ngành bao bì, giúp giảm 35-45% dấu chân carbon so với nhựa truyền thống.

Quản lý Chất thải và Kinh tế Tuần hoàn

Giảm thiểu, Tái sử dụng, Tái chế (3R)

Mô hình 3R (Reduce-Reuse-Recycle) đang được nhiều doanh nghiệp Việt Nam áp dụng. Formosa Hà Tĩnh đã xây dựng hệ sinh thái công nghiệp cho phép tái sử dụng 98% nước thải và thu hồi 650.000 tấn xỉ thép làm vật liệu xây dựng, giảm 45% phát thải Scope 3.

Chương trình Zero Waste to Landfill giúp doanh nghiệp giảm đáng kể chất thải gửi đi chôn lấp. Công ty Nestlé Việt Nam đã đạt chứng nhận này tại 4 nhà máy, với tỷ lệ tái chế và tái sử dụng đạt trên 99%.

Xử lý chất thải tạo năng lượng

Công nghệ Biogas quy mô công nghiệp đang được áp dụng trong ngành chăn nuôi và chế biến thực phẩm. Trang trại heo CP Việt Nam xử lý 500 tấn chất thải/ngày qua hệ thống biogas kín, sản xuất 25.000 m³ khí methane, giảm 180.000 tấn CO₂e/năm.

Công nghệ đốt rác thải sinh hoạt trong lò xi măng: INSEE Ecocycle xử lý 1,5 triệu tấn rác/năm, thay thế 25% nhiên liệu hóa thạch.

Mô hình kinh tế tuần hoàn

Hệ sinh thái công nghiệp tuần hoàn tạo ra mạng lưới doanh nghiệp tận dụng chất thải/phụ phẩm của nhau. Khu liên hợp Formosa Hà Tĩnh là ví dụ tiêu biểu với việc thu hồi các phụ phẩm từ quá trình sản xuất thép để tái sử dụng.

Thiết kế sản phẩm theo nguyên tắc tuần hoàn giúp doanh nghiệp giảm phát thải trên toàn bộ vòng đời sản phẩm. Vinamilk đã giảm 15% trọng lượng bao bì nhựa trong 5 năm qua, đồng thời tăng cường sử dụng vật liệu tái chế.

Giải pháp trong Vận tải và Logistics

Đội xe vận tải điện đang được triển khai bởi nhiều doanh nghiệp logistics và phân phối. Tập đoàn Masan đã đưa vào sử dụng 300 xe tải điện cho hoạt động phân phối bán lẻ, giảm 28.000 tấn CO₂e/năm, với chi phí vận hành thấp hơn 40% so với xe diesel.

Hệ thống kho thông minh sử dụng AI để tối ưu hóa lưu trữ và vận chuyển. Lazada đã ứng dụng công nghệ này để giảm 17% quãng đường vận chuyển, cắt giảm 12.500 tấn CO₂e từ hoạt động logistics trong năm 2024.

Nhiên liệu sinh học (biodiesel, ethanol) đang được thử nghiệm cho đội xe tải hạng nặng, giúp giảm 15-20% phát thải khí nhà kính so với diesel truyền thống.

Giải pháp Dựa vào Thiên nhiên (Nature-based Solutions)

Nông lâm kết hợp không chỉ giúp hấp thụ carbon mà còn tạo giá trị kinh tế. Dự án trồng 50.000 ha keo lai xen canh cà phê tại Tây Nguyên có thể hấp thụ 2,4 triệu tấn CO₂e trong 10 năm, đồng thời tăng thu nhập nông hộ 35%.

Tái tạo rừng ngập mặn vừa bảo vệ đa dạng sinh học, vừa tạo tín chỉ carbon. Tập đoàn Minh Phú đã đầu tư 120 tỷ đồng phục hồi 450 ha rừng ngập mặn tại Cà Mau, bảo vệ chuỗi cung ứng tôm khỏi xâm nhập mặn, đồng thời tạo 150.000 tín chỉ carbon/năm.

Xanh hóa không gian doanh nghiệp bằng cách trồng cây trong khuôn viên nhà máy, văn phòng không chỉ giúp cải thiện môi trường làm việc mà còn góp phần hấp thụ CO₂.

Công nghệ Tương lai

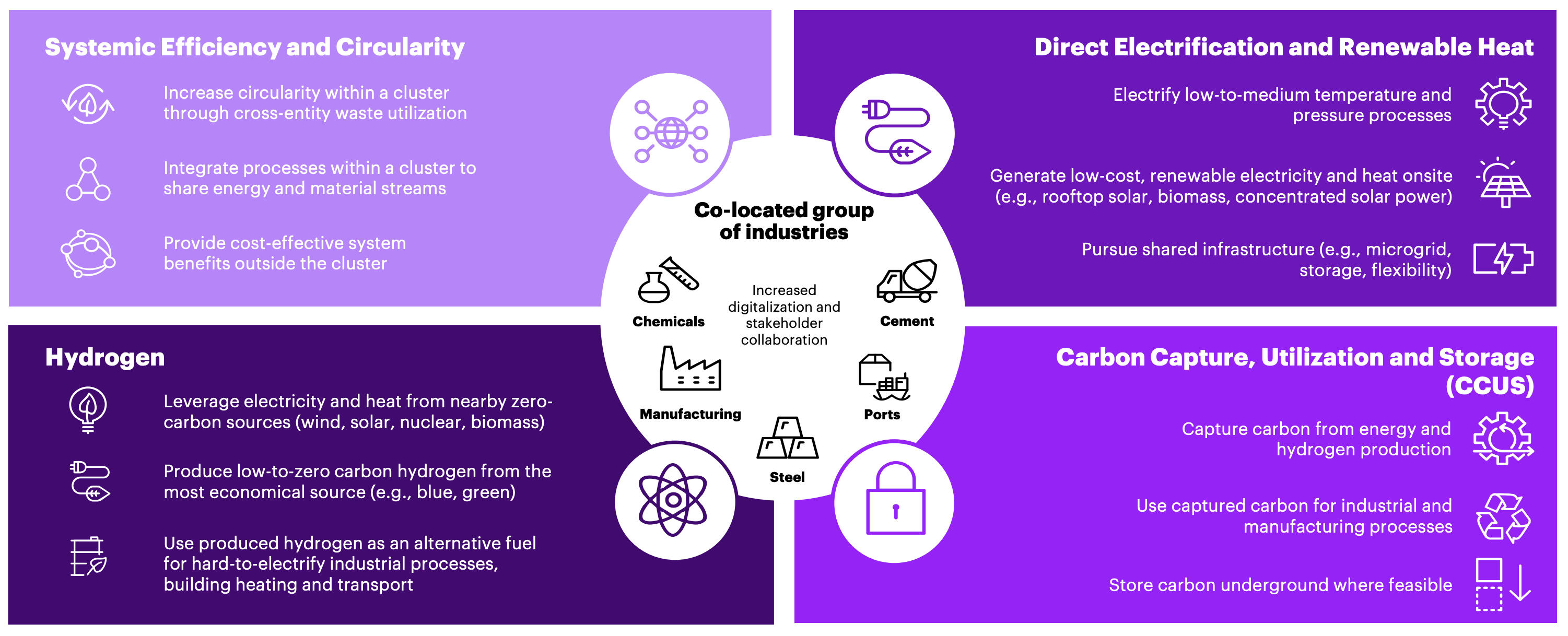

Hydro Xanh

Hydro xanh sản xuất từ điện phân nước sử dụng năng lượng tái tạo được coi là nhiên liệu của tương lai, đặc biệt cho các ngành khó giảm carbon như thép, xi măng, hóa chất. Nhà máy HyGen (Ninh Thuận) công suất 60.000 tấn/năm dự kiến vận hành từ 2027, cung cấp nguyên liệu cho luyện thép xanh, với tiềm năng giảm 5,2 triệu tấn CO₂e/năm.

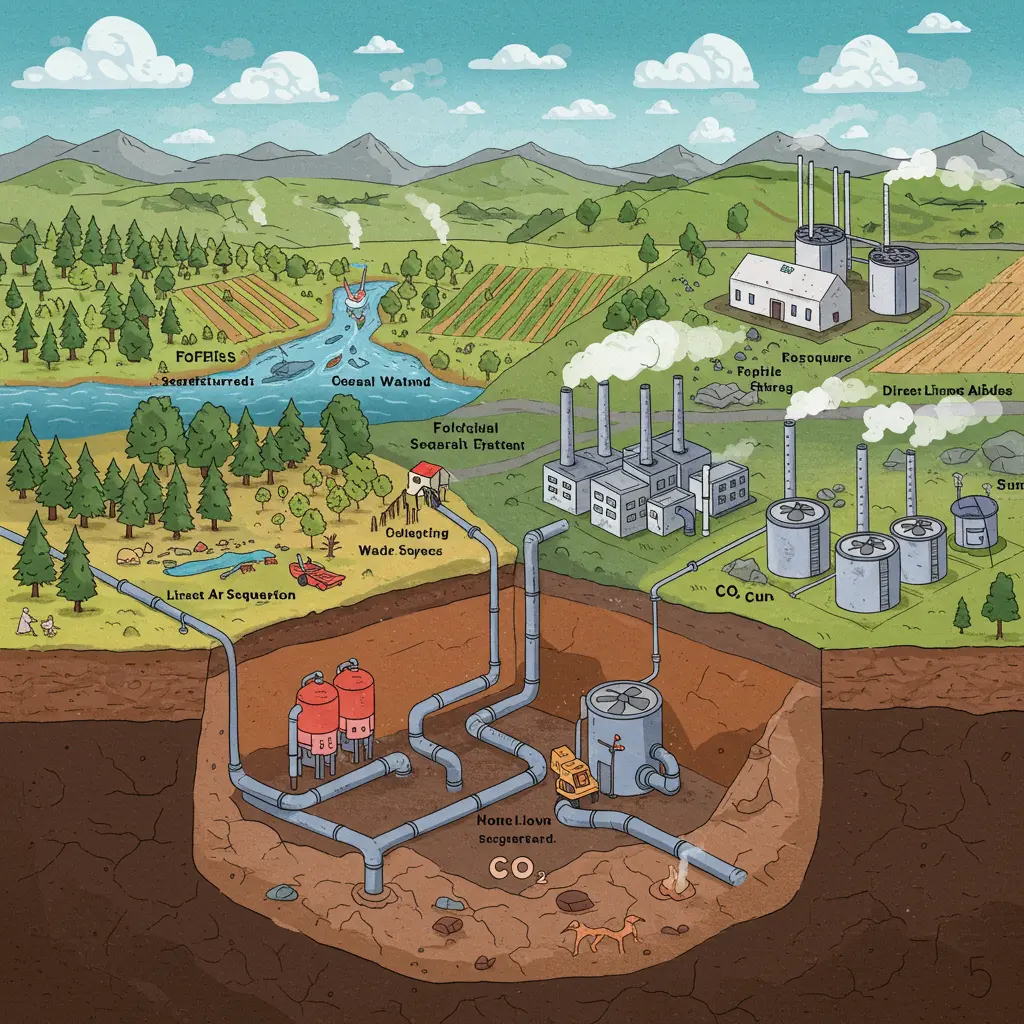

Thu giữ và Lưu trữ Carbon (CCUS)

Công nghệ CCUS cho phép thu giữ CO₂ từ các nhà máy phát thải lớn và lưu trữ hoặc tái sử dụng. Dự án thí điểm tại Nhà máy Nhiệt điện Vĩnh Tân 4 sẽ thu giữ 200.000 tấn CO₂/năm từ 2026, sử dụng cho sản xuất urea.

Kết luận

Cuộc hành trình giảm phát thải khí nhà kính đòi hỏi doanh nghiệp Việt Nam phải kết hợp nhiều giải pháp khác nhau, từ cải tiến hiệu quả năng lượng, chuyển đổi sang năng lượng tái tạo, đến tái cấu trúc quy trình sản xuất và áp dụng mô hình kinh tế tuần hoàn.

Các doanh nghiệp nên bắt đầu từ những giải pháp có chi phí đầu tư thấp và thời gian hoàn vốn nhanh như tối ưu hóa năng lượng và quản lý chất thải, trước khi tiến tới những công nghệ đòi hỏi đầu tư lớn hơn như năng lượng tái tạo hay công nghệ sản xuất tiên tiến.

Để xây dựng lộ trình giảm phát thải hiệu quả, doanh nghiệp cần:

- Tiến hành kiểm kê khí nhà kính để xác định nguồn phát thải chính

- Phân tích chi phí-lợi ích của các giải pháp phù hợp với ngành nghề

- Ưu tiên các giải pháp “win-win” vừa giảm phát thải vừa tiết kiệm chi phí

- Kết hợp các giải pháp ngắn hạn và dài hạn trong chiến lược Net Zero

Các giải pháp trên không chỉ giúp doanh nghiệp giảm dấu chân carbon mà còn nâng cao hiệu quả vận hành, tiết kiệm chi phí và tăng cường khả năng cạnh tranh trong bối cảnh thế giới đang chuyển dịch mạnh mẽ sang nền kinh tế xanh và bền vững.